Download เอกสารตัวเต็มได้ที่นี่

fulldoc_Insitu_Methane_Enrichment.pdf

บทสรุปผู้บริหาร

โครงการปรับปรุงคุณภาพก๊าซชีวภาพที่แหล่งกำเนิด มุ่งเน้นศึกษาผลของอัตราการไหลของน้ำเสียและอัตราการเป่าอากาศต่อประสิทธิภาพการไล่ก๊าซคาร์บอนไดออกไซด์ออกจากน้ำเสียในถังคายก๊าซ และศึกษาอัตราการเวียนน้ำเสียจากถังหมักก๊าซชีวภาพมายังถังคายก๊าซต่อประสิทธิภาพการบ าบัดสารอินทรีย์ของระบบผลิตก๊าซชีวภาพ เพื่อเปรียบเทียบข้อดีข้อด้อยของเทคโนโลยีที่มีและไม่มีการติดตั้งถังคายก๊าซ รวมทั้งประเมินความคุ้มค่าทางเศรษฐศาสตร์เพื่อประยุกต์ใช้ในระดับใช้งานจริง ปัจจุบันโครงการมีความก้าวหน้าร้อยละ 100 โดยมีปริมาณงานครบตามแผนงาน โดยระยะเวลา 12 เดือนที่ผ่านมามีความก้าวหน้าดังนี้

- ได้ทำการศึกษาอัตราการไหลของน้ำเสียต่ออัตราการเป่าอากาศ โดยการไล่ก๊าซ

คาร์บอนไดออกไซด์ออกจากน าเสียในถังคายก๊าซที่มีการไหลผ่านครั งเดียวนั น ซึ่งจะท าการศึกษาที่อัตราการไหลน้ำเสียจำนวน 3 ค่า คือ 1.75 2.5 และ 3.3 ลิตรต่อนาที โดยกำหนดค่า L/G ratio อยู่ในช่วง 0.67-3.5 ประกอบด้วย 0.67 1.25 1.94 2.5 2.92 และ 3.5 ซึ่งมีการทดลองทั้งหมด 18 การทดลอง แต่ละการทดลองจะทำ 3 ซ้ำ โดยใช้ระยะเวลาทำการศึกษาทั้งหมด 54 วัน จากนั้นจึงพิจารณาอัตราการคายก๊าซคาร์บอนไดออกไซด์และความเข้มข้นของก๊าซมีเทนที่ออกจากถังคายก๊าซ จากผลการทดลองพบว่าอัตราส่วน L/G เท่ากับ 2.92 ที่อัตราการไหลน้ำเสีย 1.75 2.5 และ 3.3 ลิตรต่อนาที เป็นค่าที่เหมาะสมในการนำไปศึกษา

ในขั้นต่อไป เนื่องจากมีความสามารถในการไล่ก๊าซคาร์บอนไดออกไซด์ได้ดีและการสูญเสียก๊าซมีเทนในกระบวนการคายก๊าซคาร์บอนไดออกไซด์ที่ต่ า โดยมีอัตราการคายก๊าซคาร์บอนไดออกไซด์เท่ากับ 0.208±0.013 0.170±0.013 และ 0.195±0.003 ลิตรคาร์บอนไดออกไซด์ต่อลิตรอากาศ และการสูญเสียก๊าซมีเทนเท่ากับ 2.3±0.8 1.5±0.4 และ 2.6±0.0 เปอร์เซ็นต์ ตามลำดับ

- ได้ทำการศึกษาผลของอัตราการหมุนเวียนน้ำเสียจากถังหมักก๊าซชีวภาพมายังถังคายก๊าซต่ออัตราการผลิตก๊าซชีวภาพ โดยกำหนดอัตราส่วน L/G เท่ากับ 2.92 ให้คงที่ตลอดระยะเวลาท าการทดลอง เพื่อศึกษาอัตราการเวียนน้ำเสียจากถังหมักก๊าซชีวภาพมายังถังคายก๊าซกับน าเสียทั้ง 4 ชนิด จึงสามารถสรุปได้

ดังนี้ ผลการศึกษาประสิทธิภาพการทำงานของระบบผลิตก๊าซชีวภาพจากน าเสียฟาร์มไก่ไข่ที่อัตราการเวียนน้ำเสียเท่ากับ 0% 230% 330% และ 430% ของปริมาตรระบบก๊าซชีวภาพ พบว่าระบบสามารถผลิตก๊าซชีวภาพที่มีสัดส่วนก๊าซมีเทนเท่ากับ 57.2±1.6 66.6±1.7 65.6±1.9 และ 67.5±5.0 เปอร์เซ็นต์ตามลำดับ ส่งผลให้ระบบผลิตก๊าซชีวภาพจากน้ำเสียฟาร์มไก่ไข่มีสัดส่วนของก๊าซมีเทนเพิ่มขึน โดยมีอัตราการคายก๊าซคาร์บอนไดออกไซด์มีค่าเท่ากับ 0.164±0.021 0.087±0.009 และ 0.086±0.027 ลิตรก๊าซคาร์บอนไดออกไซด์ต่อลิตรอากาศ และอัตราการผลิตก๊าซมีเทนเท่ากับ 0.340±0.113 0.252±0.089 และ 0.342±0.111ลูกบาศก์เมตรมาตรฐานต่อกิโลกรัมของแข็งระเหยที่ป้อน ที่อัตราการเวียนเท่ากับ 230% 330% และ 430% ของปริมาตรระบบก๊าซชีวภาพ ตามลำดับ ดังนั้นที่อัตราการเวียนน้ำเสีย 230% ของปริมาตรระบบก๊าซชีวภาพเป็นสภาวะที่เหมาะสมต่อการเพิ่มสัดส่วนของก๊าซมีเทนในระบบผลิตก๊าซชีวภาพ เมื่อใช้น้ำเสียฟาร์มไก่ไข่เป็นวัตถุดิบ ซึ่งสามารถเพิ่มความเข้มข้นของก๊าซมีเทนได้ 16.4 เปอร์เซ็นต์ และสามารถลดก๊าซไฮโดรเจนซัลไฟด์ในก๊าซชีวภาพได้ 32.8 เปอร์เซ็นต์ โดยมีการสูญเสียมีเทนที่ 5.3 เปอร์เซ็นต์ และประสิทธิภาพในการก าจัด TS VS และ COD มีค่าเท่ากับ 72.68±9.39 79.89±8.39 และ 96.98±1.05เปอร์เซ็นต์ ตามลำดับ จึงเป็นแนวทางทางเลือกหนึ่งในการเพิ่มความเข้มข้นมีเทนในก๊าซชีวภาพจากน้ำเสียฟาร์มไก่ไข่ได้

ผลการศึกษาประสิทธิภาพการทำงานของระบบผลิตก๊าซชีวภาพจากน้ำเสียโรงงานแป้งมันที่อัตราการเวียนน้ำเสียเท่ากับ 0% 53% 130% และ 230% ของปริมาตรระบบก๊าซชีวภาพ พบว่าสามารถผลิตก๊าซชีวภาพที่มีสัดส่วนก๊าซมีเทน เท่ากับ 54.6±5.2 67.2±1.8 57.5±0.6 และ 70.5±1.4 เปอร์เซ็นต์ตามลำดับ ซึ่งจะเห็นได้ว่าเมื่อทำการเวียนน้ำเสียผ่านถังคายก๊าซคาร์บอนไดออกไซด์ที่อัตรา 53-230% ของปริมาตรระบบก๊าซชีวภาพ ส่งผลให้ระบบผลิตก๊าซชีวภาพจากน้ำเสียโรงงานแป้งมันมีสัดส่วนของก๊าซมีเทนเพิ่มขึ้น โดยมีอัตราการคายก๊าซคาร์บอนไดออกไซด์มีค่าเท่ากับ 0.033±0.012 0.024±0.019 และ 0.038±0.003 ลิตรก๊าซคาร์บอนไดออกไซด์ต่อลิตรอากาศ โดยมีอัตราการผลิตก๊าซมีเทนเท่ากับ 0.261±0.066 0.286±0.057 และ 0.216±0.038 ลูกบาศก์เมตรมาตรฐานต่อกิโลกรัมของแข็งระเหยที่ป้อน ที่อัตราการเวียนเท่ากับ 53% 130% และ 230% ของปริมาตรระบบก๊าซชีวภาพ ตามล าดับ ดังนั นที่อัตราการเวียนน้ำเสีย 230% ของปริมาตรระบบก๊าซชีวภาพจึงเป็นสภาวะที่เหมาะสมต่อการเพิ่มสัดส่วนของก๊าซมีเทนในระบบผลิตก๊าซชีวภาพเมื่อใช้น้ำเสียจากโรงงานแป้งมันเป็นวัตถุดิบ ซึ่งสามารถเพิ่มความเข้มข้นของก๊าซมีเทนได้ 29.1เปอร์เซ็นต์ และสามารถลดก๊าซไฮโดรเจนซัลไฟด์ในก๊าซชีวภาพได้98.2 เปอร์เซ็นต์โดยมีการสูญเสียมีเทนเพียง 2.3 เปอร์เซ็นต์และมีประสิทธิภาพในการกำจัด TS VS และ COD เท่ากับ 94.6±0.75 77.35±1.51 และ 98.76±0.32 เปอร์เซ็นต์ ตามลำดับ จึงเป็นแนวทางทางเลือกหนึ่งในการเพิ่มความเข้มข้นมีเทนในก๊าซชีวภาพจากน้ำเสียโรงงานแป้งมันได้

ผลการศึกษาประสิทธิภาพการท างานของระบบผลิตก๊าซชีวภาพจากน้ำเสียโรงงานเอทานอลที่อัตราการเวียนน้ำเสียเท่ากับ 0% 130% 230% และ 330% ของปริมาตรระบบก๊าซชีวภาพ พบว่าสามารถผลิตก๊าซชีวภาพที่มีสัดส่วนก๊าซมีเทน เท่ากับ 56.6±1.0 68.8±4.9 58.68±3.6 และ 74.5±2.5 เปอร์เซ็นต์ตามลำดับ ซึ่งจะเห็นได้ว่าการเวียนน้ำเสียเข้าสู่ระบบสามารถเพิ่มสัดส่วนก๊าซมีเทนในก๊าซชีวภาพที่ผลิตได้โดยมีอัตราการคายก๊าซคาร์บอนไดออกไซด์เท่ากับ 0.081±0.010 0.075±0.028 และ 0.084±0.002 ลิตรก๊าซคาร์บอนไดออกไซด์ต่อลิตรอากาศ และมีอัตราการผลิตก๊าซมีเทนเท่ากับ 0.102±0.013 0.116±0.029 0.124±0.036ลูกบาศก์เมตรมาตรฐานต่อกิโลกรัมของแข็งระเหยที่ป้อน ที่อัตราการเวียนน าเสียเท่ากับ 130% 230% และ 330% ของปริมาตรระบบก๊าซชีวภาพ ตามลำดับ ดังนั้นที่อัตราการเวียนน้ำเสีย 330% ของปริมาตรระบบก๊าซชีวภาพเป็นสภาวะที่เหมาะสมต่อการเพิ่มสัดส่วนของก๊าซมีเทนในระบบผลิตก๊าซชีวภาพเมื่อใช้น้ำเสียจากโรงงานเอทานอลเป็นวัตถุดิบ โดยสามารถเพิ่มความเข้มข้นของก๊าซมีเทนได้31.6 เปอร์เซ็นต์ ประสิทธิภาพในการลดความเข้มข้นของก๊าซไฮโดรเจนซัลไฟด์35.9 เปอร์เซ็นต์โดยมีการสูญเสียมีเทนที่ 4.7 เปอร์เซ็นต์และสามารถกำจัด TS VS และ COD ได้69.58±3.08 78.47±2.39 และ 85.63±5.63 เปอร์เซ็นต์ ตามลำดับ จึงเป็นแนวทางทางเลือกหนึ่งในการเพิ่มความเข้มข้นมีเทนในก๊าซชีวภาพจากน้ำเสียโรงงานเอทานอลได้

ผลการศึกษาประสิทธิภาพการท างานของระบบผลิตก๊าซชีวภาพจากน้ำเสียโรงงานปาล์มที่อัตราการเวียนน้ำเสียเท่ากับ 0% 230% 330% และ 430% ของปริมาตรระบบก๊าซชีวภาพ พบว่าสามารถผลิตก๊าซชีวภาพที่มีสัดส่วนก๊าซมีเทน เท่ากับ 66.1±1.9 71.0±6.2 69.0±2.2 และ 59.6±1.9 เปอร์เซ็นต์ ตามลำดับซึ่งจะเห็นได้ว่าการเวียนน้ำเสียเข้าสู่ระบบสามารถเพิ่มสัดส่วนก๊าซมีเทนในก๊าซชีวภาพที่ผลิตได้ แต่ที่อัตราการเวียนน้ำเสีย 430% ของปริมาตรระบบก๊าซชีวภาพ อาจสูงเกินไปจึงมีผลกระทบต่อสัดส่วนก๊าซมีเทนในระบบให้ลดลง ทั้งนี อาจเนื่องมาจากลักษณะสมบัติทางกายภาพของน้ำเสียโรงงานปาล์มค่อนข้างจะมีของแข็งแขวนลอยสูง เมื่อทำการเวียนน้ำเสียที่อัตราสูงเกินไปจนเข้าใกล้ระบบที่มีการกวนแบบสมบูรณ์ส่งผลให้เกิดการอุดตันของตะกอนแขวนลอยที่หลุดปนออกไปกับน าออกระบบผลิตก๊าซชีวภาพภายในชั นตัวกลางของถังคายก๊าซ ซึ่งสังเกตได้จากอัตราการคายก๊าซคาร์บอนไดออกไซด์ลดลงเมื่ออัตราการเวียนน้ำเสียสูง โดยมีอัตราการคายก๊าซคาร์บอนไดออกไซด์ 0.111±0.017 0.078±0.041 และ 0.081±0.010 ลิตรก๊าซคาร์บอนไดออกไซด์ต่อลิตรอากาศ และอัตราการผลิตก๊าซมีเทนเท่ากับ 0.451±0.190 0.482±0.083 0.518±0.333ลูกบาศก์เมตรมาตรฐานต่อกิโลกรัมของแข็งระเหยที่ป้อน ที่อัตราการเวียนน้ำเสีย 230% 330% และ 430% ของปริมาตรระบบก๊าซชีวภาพ ตามล าดับ ดังนั้นที่อัตราการเวียนน้ำเสีย 230% ของปริมาตรระบบก๊าซชีวภาพเป็นสภาวะที่เหมาะสมต่อการเพิ่มสัดส่วนของก๊าซมีเทนในระบบผลิตก๊าซชีวภาพซึ่งใช้น้ำเสียจากโรงงานปาล์มเป็นวัตถุดิบ โดยสามารถเพิ่มความเข้มข้นของก๊าซมีเทนได้ 7.4 เปอร์เซ็นต์ และลดความเข้มข้นของก๊าซไฮโดรเจนซัลไฟด์ได้31.9 เปอร์เซ็นต์โดยมีการสูญเสียก๊าซมีเทน 5.9 เปอร์เซ็นต์และมีประสิทธิภาพในการก าจัด TS VS และ COD เท่ากับ 62.89±24.23 79.57±18.73 และ 96.46±2.98เปอร์เซ็นต์ ตามลำดับ จึงเป็นแนวทางทางเลือกหนึ่งในการเพิ่มความเข้มข้นมีเทนในก๊าซชีวภาพจากน้ำเสียโรงงานปาล์มได้

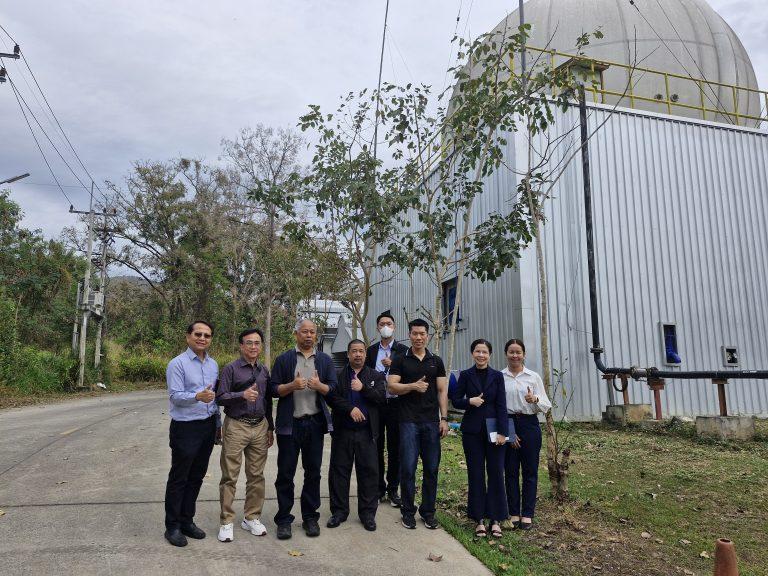

- ได้ทำการทดสอบเสถียรภาพของระบบการปรับปรุงก๊าซชีวภาพที่แหล่งกำเนิดแบบต่อเนื่อง โดยทำการติดตั้งระบบถังคายก๊าซระดับนำร่องขนาด 0.5 ลูกบาศก์เมตร ณ ฟาร์มธันยพร อำเภอห้างฉัตร จังหวัด

ลำปาง ซึ่งเหมาะสมสำหรับระบบผลิตก๊าซชีวภาพจากน้ำเสียฟาร์มไก่ไข่ขนาด 150 ลูกบาศก์เมตร จากนั้นได้ติดตามผลการเดินระบบผลิตก๊าซชีวภาพจากน้ำเสียฟาร์มไก่ไข่ในสภาวะที่ไม่มีและมีการติดตั้งระบบคายก๊าซคาร์บอนไดออกไซด์จากผลการทดลองพบว่าประสิทธิภาพการท างานของระบบผลิตก๊าซชีวภาพจากน้ำเสียฟาร์มไก่ไข่ระดับนำร่องที่อัตราการเวียนน้ำเสีย 0% และ 230% ของปริมาตรระบบก๊าซพบว่าสามารถผลิตก๊าซชีวภาพที่มีสัดส่วนก๊าซมีเทน 53.8±3.3 และ 75.3±3.2 เปอร์เซ็นต์ ตามล าดับ ซึ่งจะเห็นได้ว่าเมื่อเวียนน้ำเสีย

ผ่านถังคายก๊าซคาร์บอนไดออกไซด์ที่อัตรา 230% ของปริมาตรระบบก๊าซชีวภาพ ทำให้ระบบผลิตก๊าซชีวภาพจากน้ำเสียฟาร์มไก่ไข่สามารถผลิตก๊าซชีวภาพที่มีสัดส่วนก๊าซมีเทนเพิ่มขึ้น โดยมีอัตราการคายก๊าซคาร์บอนไดออกไซด์ 0.186±0.023 ลิตรก๊าซคาร์บอนไดออกไซด์ต่อลิตรอากาศ และอัตราการผลิตก๊าซมีเทน 0.264±0.099 ลูกบาศก์เมตรมาตรฐานต่อกิโลกรัมของแข็งระเหยที่ป้อน ดังนั นเมื่อมีการติดตั้งระบบการคายก๊าซ และเดินระบบที่อัตราการเวียนน าเสีย 230% ของปริมาตรระบบก๊าซชีวภาพ จะสามารถเพิ่มสัดส่วนของก๊าซมีเทนในระบบผลิตก๊าซชีวภาพได้ 40.0 เปอร์เซ็นต์ และสามารถลดก๊าซไฮโดรเจนซัลไฟด์ได้ 50.7 เปอร์เซ็นต์โดยมีการสูญเสียก๊าซมีเทน 4.8 เปอร์เซ็นต์จึงเป็นแนวทางทางเลือกหนึ่งในการเพิ่มความเข้มข้น มีเทนในก๊าซชีวภาพจากน าเสียฟาร์มไก่ไข่ได้เมื่อเปรียบเทียบประสิทธิภาพในการกำจัด TS และ VS โดยวิธี วิเคราะห์แบบ One-Way ANOVA ที่ระดับความเชื่อมั่น 90% พบว่าระบบผลิตก๊าซชีวภาพที่มีและไม่มีการ ติดตั งระบบคายก๊าซมีค่าไม่แตกต่างกันอย่างมีนัยส าคัญ (P<0.10) แต่ประสิทธิภาพในการก าจัด COD ลดลง อย่างมีนัยส าคัญ (P<0.10) ทั้งนี้ อาจเนื่องมาจากลักษณะสมบัติทางเคมีของมูลไก่ไข่ที่เข้าระบบในช่วงที่มีการ ติดตั้งระบบคายก๊าซค่อนข้างเปลี่ยนแปลง ประกอบกับมีการหลุดของตะกอนในระบบเล็กน้อย

- ได้ทำการวิเคราะห์ต้นทุนการผลิตก๊าซไบโอมีเทนของระบบปรับปรุงคุณภาพก๊าซชีวภาพแบบเมมเบรนร่วมกับถังคายก๊าซ และระบบเมมเบรนจากน าเสียฟาร์มไก่ไข่ที่ขนาดกำลังการผลิตต่างๆ พบว่าต้นทุนของระบบผลิตก๊าซไบโอมีเทนโดยใช้เมมเบรนร่วมกับถังคายก๊าซที่ขนาดก าลังการผลิต 500 1,500 และ 3,000 กิโลกรัมต่อวัน มีเงินลงทุนทั้งสิ้น 8,439,190 22,230,202 และ 37,315,256 บาท มีค่าใช้จ่ายรายปี 1,525,960 2,152,184 และ 3,288,079 บาท หรือมีต้นทุนรวม 12.65 7.33 และ 5.83 บาทต่อกิโลกรัม ตามลำดับ ในส่วนต้นทุนของระบบผลิตก๊าซไบโอมีเทนโดยใช้ระบบเมมเบรนที่ขนาดก าลังการผลิต 500 1,500 และ 3,000

กิโลกรัมต่อวัน มีเงินลงทุนทั งสิ น 9,630,921 24,416,967 และ 41,636,837 บาท มีค่าใช้จ่ายรายปี 1,707,547 2,278,408 และ 3,267,153 บาท หรือมีต้นทุนรวม 14.23 7.89 และ 6.09 บาทต่อกิโลกรัม ตามลำดับ จาก

การเปรียบเทียบระบบปรับปรุงคุณภาพก๊าซชีวภาพแบบเมมเบรนที่ใช้ถังคายก๊าซและไม่ใช้ถังคายก๊าซร่วมด้วย พบว่าระบบปรับปรุงคุณภาพก๊าซชีวภาพแบบเมมเบรนที่ใช้ถังคายก๊าซสามารถประหยัดเงินลงทุนได้มากถึงร้อยละ 22.27-23.57 และสามารถประหยัดเงินลงทุนได้มากถึงร้อยละ 45.84-60.72 เมื่อเปรียบเทียบกับระบบดูดซึมด้วยน้ำ ซึ่งจะเห็นว่าเทคโนโลยีถังคายก๊าซสามารถลดต้นทุนได้อย่างมาก เมื่อเปรียบเทียบความแตกต่างของผลตอบแทนระหว่างระบบผลิตก๊าซไบโอมีเทนแบบเมมเบรนที่ไม่มีและมีการติดตั้งถังคายก๊าซที่ขนาดก าลังการผลิต 500 1,500 และ 3,000 กิโลกรัมต่อวัน โดยคิดมูลค่าผลตอบแทนจากก๊าซชีวภาพที่ผลิตได้เทียบเป็นมูลค่าตามค่าความร้อนของก๊าซชีวภาพในท่อ (ก๊าซชีวภาพในท่อราคา 18 บาทต่อกิโลกรัม ที่ค่าความร้อน 30.4 เมกกะจูลต่อลูกบาศ์เมตร ความหนาแน่น 0.8 กิโลกรัมต่อลูกบาศก์เมตร) โดยมีสมมุติฐานว่ามีระบบโครงข่ายท่อก๊าซชีวภาพที่อยู่ในบริเวณใกล้เคียงอยู่แล้ว และสามารถจ่ายก๊าซไบโอมีเทนลงไปในเส้นท่อได้โดยตรง พบว่าการติดตั งถังคายก๊าซ (Desorber) ช่วยลดต้นทุนการผลิตก๊าซไบโอมีเทนและท าให้ผลตอบแทนทางเศรษฐศาสตร์ดีขึ นอย่างชัดเจน โดยมีอัตราผลตอบแทนภายใน (Internal Rate of Return, IRR) อยู่ในช่วงร้อยละ 31.48-58.89 และมีระยะเวลาคืนทุน (Payback period, PB) อยู่ในช่วง 1.81-3.59 ปี

- ได้ทำการเผยแพร่องค์ความรู้ที่ได้จากการดำเนินงานวิจัยผ่านทางเว็บไซต์โดยสามารถสืบค้นได้ที่นี่ซึ่งจะสรุป รายละเอียดของ

โครงการทั้งหมด ตลอดจนองค์ความรู้ต่างๆ ที่ได้

ปัญหาอุปสรรคและแนวทางการแก้ไข

- การศึกษาผลของอัตราการหมุนเวียนน้ำเสียจากถังหมักก๊าซชีวภาพมายังถังคายก๊าซ พบปัญหาสภาพภูมิอากาศที่แปรปรวน ทำให้อุณหภูมิในพื นที่ภาคเหนือลดต่ำลง จึงส่งผลต่อการทำงานของจุลินทรีย์ในระบบหมักก๊าซชีวภาพ ท าให้ก๊าซชีวภาพที่ผลิตได้มีปริมาณต่ าลง นักวิจัยจึงเพิ่มระยะเวลาในการติดตามระบบเพื่อให้สามารถนำข้อมูลที่ได้ไปใช้ในการศึกษาขั้นต่อไป

- การอุดตันของน้ำเสียที่ไหลผ่านตัวกลางแบบไบโอบอลในระดับนำร่อง เนื่องจากนำออกระบบผลิตก๊าซชีวภาพของน าเสียฟาร์มไก่ไข่ (ฟาร์มธันยพร) มีตะกอนหลุดปะปนออกมา จึงส่งผลให้เกิดการรวมตัวของตะกอนเป็นชั้นๆ ภายในตัวกลาง ทำให้เกิดปัญหาน้ำท่วมตัวกลาง จึงเปลี่ยนตัวกลางเป็นแบบพอลริง

ข้อเสนอแนะ

- สามารถเพิ่มประสิทธิภาพของเทคโนโลยีการปรับปรุงคุณภาพก๊าซชีวภาพที่แหล่งก าเนิดด้วยการติดตั้งปั๊มกวนเข้าไปในถังหมักแบบราง เพื่อให้อัตราก๊าซคาร์บอนไดออกไซด์สูงขึ น แต่อาจจะเพิ่มต้นทุนการผลิตให้สูงขึ้นเช่นกัน หรืออาจเหมาะสมต่อการนำไปประยุกต์ใช้กับระบบผลิตก๊าซชีวภาพแบบถังกวนสมบูรณ์

- ควรทำการศึกษาผลของระยะเวลากักเก็บน าของระบบผลิตก๊าซชีวภาพจากน าเสียแต่ละชนิดต่อสัดส่วนก๊าซมีเทนที่ผลิตได้

ที่มาของโครงการ

จากวิกฤติราคาพลังงานปรับตัวขึ้นลง ทำให้การพัฒนาเศรษฐกิจของประเทศได้รับผลกระทบ ตลอดจนประชาชนได้รับผลกระทบโดยตรงจากราคาน้ำมันเชื้อเพลิงที่สูงขึ้น กระทรวงพลังงานเล็งเห็นความจำเป็นในการจัดหาแหล่งพลังงานที่หลากหลายโดยเฉพาะอย่างยิ่งพลังงานหมุนเวียนในประเทศ จึงมีนโยบายที่จะพัฒนาพลังงานทดแทนเป็นแหล่งพลังงานหลักของประเทศ ด้วยการจัดทำแผนพัฒนาพลังงานทดแทนและพลังงานทางเลือก 10 ปี (พ.ศ. 2555 –2564) ขึ้น โดยมีเป้าหมายเพื่อเพิ่มสัดส่วนการใช้พลังงานทดแทนให้เป็นร้อยละ 25 ของการใช้พลังงานขั้นสุดท้ายของประเทศภายในปี 2564 เพื่อการเพิ่มขีดความสามารถในการแข่งขันของประเทศ สร้างโอกาสบนความเสมอภาคและเท่าเทียมกันในสังคม และการเติบโตบนคุณภาพที่เป็นมิตรกับสิ่งแวดล้อม

ในปี 2556 ทางสถาบันวิจัยและพัฒนาพลังงานนครพิงค์ มหาวิทยาลัยเชียงใหม่ ได้ศึกษาวิจัย เพื่อจัดสร้างต้นแบบระบบผลิตก๊าซไบโอมีเทนอัดสำหรับยานยนต์ด้วยวิธีดูดซึมด้วยน้ำแบบเคลื่อนที่ขนาดกำลังการผลิต 10 Nm3biomethane/hr พบว่าสามารถทำการลดก๊าซคาร์บอนไดออกไซด์ (CO2) ก๊าซไฮโดรเจนซัลไฟด์ (H2S) และความชื้นออกไปได้มาก ทำให้ก๊าซมีเทนมีองค์ประกอบเพิ่มขึ้นจากร้อยละ 65 เป็นไม่น้อยกว่าร้อยละ 83-90 โดยปริมาตร เมื่อนำไปทดสอบกับรถยนต์ที่ใช้ก๊าซธรรมชาติ พบว่าสมรรถนะของเครื่องยนต์ที่ใช้เชื้อเพลิง CBG ที่ CH4 83-90% มีค่าไม่แตกต่างกันมากนัก เมื่อวิเคราะห์ต้นทุนระบบผลิตก๊าซไบโอมีเทนอัดที่กำลังการผลิต 8 kg/hr มีต้นทุนรวม 27.29 บาท/kg หากคิดเฉพาะระบบผลิตก๊าซไบโอมีเทนและระบบเพิ่มแรงดัน จะมีต้นทุนรวม 21.09 บาท/kg แต่จะสามารถลดต้นทุนการผลิตก๊าซไบโอมีเทนอัดที่ลดลงเป็น 9.63 บาท/kg เมื่อกำลังการผลิตที่ 3,000 kg/day ซึ่งจะเห็นได้ว่าเทคโนโลยีนี้ยังมีข้อจำกัดในเรื่องของต้นทุน อาจไม่เหมาะสมสำหรับสำหรับฟาร์มที่มีขนาดเล็ก หรือโรงงานอุตสาหกรรมที่มีกำลังการผลิตก๊าซชีวภาพต่ำ เพราะอาจไม่จูงใจให้ผู้ประกอบการหันมาลงทุนก่อสร้างระบบผลิตก๊าซไบโอมีเทนอัดได้ เพื่อแก้ไขปัญหาเรื่องข้อจำกัดต่างๆ ของเทคโนโลยี จึงได้ทำการศึกษาค้นคว้างานวิจัยทั้งในและต่างประเทศ พบว่าปัจจุบันได้มีการศึกษาระบบปรับปรุงคุณภาพก๊าซชีวภาพที่แหล่งกำเนิด (In-situ Methane Enrichment) เป็นเทคนิคที่อาศัยหลักการที่ว่าก๊าซคาร์บอนไดออกไซด์สามารถละลายน้ำได้ดี ดังนั้นก๊าซส่วนหนึ่งจะละลายอยู่ในของเหลวที่อยู่ในถังหมักย่อยแบบไร้อากาศ ซึ่งก๊าซส่วนนี้สามารถแยกออกมาได้ โดยการหมุนเวียนน้ำเสียหรือสลัดจ์จากถังมายังถังคายก๊าซ ซึ่งมีการเป่าอากาศเพื่อช่วยดึงเอาก๊าซคาร์บอนไดออกไซด์ออกจากน้ำเสียหรือสลัดจ์อย่างต่อเนื่อง ทำให้ความเข้มข้นของก๊าซมีเทนเพิ่มขึ้น (Linberg, 2003) จากการจำลองกระบวนการพบว่าการปรับปรุงคุณภาพก๊าซแบบนี้ สามารถผลิตก๊าซมีเทนที่ความเข้มข้นสูงถึง 95% ได้โดยมีการสูญเสียก๊าซมีเทนเพียงแค่ 2% โดยมีค่าใช้จ่ายเพียง 1 ใน 3 ของกระบวนการปรับปรุงก๊าซชีวภาพแบบเดิม ซึ่งยังไม่มีการนำมาใช้งานจริงในประเทศไทย จากสภาพปัญหาการนำก๊าซชีวภาพไปใช้งานไม่ถึง 80% ที่ผลิตได้ เนื่องจากค่าความร้อนของก๊าซชีวภาพค่อนข้างต่ำ ปัญหาความคุ้มทุนด้านพลังงานทดแทนของพืชพลังงาน หรือของเสียอื่นๆ เนื่องจากค่าซีโอดีของของเสียมีค่าสูง ส่งผลให้ระบบผลิตก๊าซชีวภาพต้องมีขนาดใหญ่ ทำให้มูลค่าการก่อสร้างสูง จึงมีระยะเวลาคืนทุนนาน และปัญหาความไม่เหมาะสมในการนำเทคโนโลยีมาใช้งาน เนื่องจากเทคโนโลยีการปรับปรุงคุณภาพก๊าซชีวภาพเพื่อผลิตไบโอมีเทนในปัจจุบัน อาจไม่เหมาะสมกับกำลังการผลิตไบโอมีเทนขนาดเล็กๆ เพื่อการพัฒนาเทคโนโลยีและการเลือกใช้เทคโนโลยีอย่างเหมาะสม และสร้างความมั่นใจให้กับผู้ประกอบการในการลงทุนเทคโนโลยีนี้ จึงควรศึกษาวิจัยถึงข้อดีข้อด้อยของเทคโนโลยี รวมทั้งประเมินทางเศรษฐศาสตร์ของการประยุกต์ใช้เทคนิคการเพิ่มความเข้มข้นของไบโอมีเทนที่แหล่งกำเนิดในระดับการใช้งานจริงสำหรับประเทศไทย

ดังนั้น เพื่อให้สามารถพัฒนาพลังงานทดแทนให้มีต้นทุนการผลิตถูกลงและได้รับการยอมรับอย่างกว้างขวาง และเหมาะสำหรับการนำมาจริงในประเทศไทยได้ในอนาคตอันใกล้ ทางสถาบันฯ จึงได้นำเสนอ“โครงการปรับปรุงคุณภาพก๊าซชีวภาพที่แหล่งกำเนิด”นี้ขึ้น ทั้งนี้เพื่อศึกษาผลของอัตราการไหลของน้ำเสียเข้าสู่ถังคายก๊าซและอัตราการเป่าอากาศต่อประสิทธิภาพของกระบวนการไล่ก๊าซคาร์บอนไดออกไซด์ออกจากน้ำเสียในถังคายก๊าซ เพื่อศึกษาผลของอัตราการหมุนเวียนน้ำเสียจากถังหมักก๊าซชีวภาพมายังถังคายก๊าซต่อประสิทธิภาพการบำบัดสารอินทรีย์ของระบบผลิตก๊าซชีวภาพ เพื่อสามารถพัฒนา ต่อยอด ส่งเสริม ขยายผล และประยุกต์ใช้ในเชิงพาณิชย์ต่อไปได้ในอนาคต

วัตถุประสงค์

1. เพื่อศึกษาผลของอัตราการไหลของน้ำเสียเข้าสู่ถังคายก๊าซและอัตราการเป่าอากาศต่อประสิทธิภาพของกระบวนการไล่ก๊าซคาร์บอนไดออกไซด์ออกจากน้ำเสียในถังคายก๊าซ

2. เพื่อศึกษาผลของอัตราการหมุนเวียนน้ำเสียจากถังหมักก๊าซชีวภาพมายังถังคายก๊าซต่อประสิทธิภาพการบำบัดสารอินทรีย์ของระบบผลิตก๊าซชีวภาพ

3. เพื่อเปรียบเทียบข้อดีข้อด้อยของเทคโนโลยีที่มีและไม่มีการติดตั้งถังคายก๊าซ รวมทั้งประเมินทางเศรษฐศาสตร์ของการประยุกต์ใช้เทคนิคการเพิ่มความเข้มข้นของก๊าซมีเทนในก๊าซชีวภาพที่แหล่งกำเนิดในระดับการใช้งานจริง

ผลที่คาดว่าจะได้รับจากการดำเนินตามโครงการ

1. ได้ก๊าซชีวภาพที่มีค่าความร้อนสูงขึ้น เพื่อนำก๊าซชีวภาพไปใช้ประโยชน์ในด้านอื่นๆ เช่น ภาคขนส่ง ภาคครัวเรือน เป็นต้น

2. ได้องค์ความรู้ ข้อมูลทางเทคนิค ตลอดจนวิธีการเดินระบบที่เหมาะสม เพื่อนำไปประยุกต์ใช้กับระบบผลิตก๊าซชีวภาพที่มีสัดส่วนก๊าซมีเทนต่ำ

3. สามารถนำเทคนิคการเพิ่มความเข้มข้นของมีเทนในก๊าซชีวภาพที่แหล่งกำเนิดไปประยุกต์ใช้จริงกับระบบผลิตก๊าซชีวภาพสำหรับฟาร์มสุกร/ไก่/วัว เพื่อเพิ่มสัดส่วนมีเทนให้สูงขึ้น หรือโรงงานอุตสาหกรรมอื่นๆ ที่มีสัดส่วนก๊าซมีเทนต่ำ

4. สามารถลดต้นทุนในการทำความสะอาดและปรับปรุงคุณภาพก๊าซชีวภาพ โดยอาศัยการปรับปรุงคุณภาพก๊าซชีวภาพที่แหล่งกำเนิด เพื่อการผลิตไบโอมีเทน

5. ได้เทคโนโลยีทางเลือกใหม่ที่สามารถสร้างแรงจูงใจให้กับผู้ประกอบการ ในการลงทุนก่อสร้างระบบ เพื่อสร้างมูลค่าเพิ่มให้กับก๊าซชีวภาพ และขยายทางเลือกในการใช้ก๊าซชีวภาพให้เกิดประโยชน์

ขอบเขตของการดำเนินงาน

โครงการวิจัยนี้ เป็นโครงการปรับปรุงคุณภาพก๊าซชีวภาพที่แหล่งกำเนิด เพื่อเพิ่มมูลค่าก๊าซชีวภาพ ในด้านการนำไปใช้งานให้มีประสิทธิภาพมากขึ้น โดยทำการปรับปรุงเทคนิค เพื่อการเพิ่มสัดส่วนก๊าซมีเทนในระบบผลิตก๊าซชีวภาพ ซึ่งจะทำการทดลองที่สถาบันวิจัยและพัฒนาพลังงานนครพิงค์ มช. โดยมีขอบเขตของการวิจัยดังนี้

1. ในการศึกษาผลของอัตราการไหลของน้ำเสียเข้าสู่ถังคายก๊าซและอัตราการเปล่าอากาศ จะทำการศึกษาทดลองโดยใช้มูลไก่ไข่จากอาร์.พี.เอ็ม ฟาร์ม เป็นวัตถุดิบหลักในการหมักโดยควบคุมระยะเวลากักเก็บน้ำ 10 วัน และอัตราส่วนมูลไก่ต่อน้ำเท่ากับ 1:10 โดยน้ำหนักต่อปริมาณ ทำการหมุนเวียนสลัดจ์และดึงกากตะกอนออกทิ้ง 10% ของปริมาณน้ำเสียเข้าระบบ ด้วยความถี่สัปดาห์ละ 2 ครั้งตลอดการทดลอง ซึ่งจะทำการทดลองด้วยถังหมักก๊าซชีวภาพแบบ CMU-CD ปริมาตรการหมัก 1,100 ลิตร ของสถาบันวิจัยและพัฒนาพลังงานนครพิงค์ มหาวิทยาลัยเชียงใหม่

2. จากผลการศึกษาทดลองข้างต้น จะทำการเลือกค่าอัตราการไหลของน้ำเสียต่ออัตราการเป่าอากาศที่เหมาะสมมาทำการทดลองขั้นต่อไป โดยจะทำการศึกษาน้ำเสียทั้งหมด 4 ชนิด คือ น้ำเสียฟาร์มไก่ไข่ น้ำเสียโรงงานแป้งมัน น้ำเสียโรงงานปาล์ม และน้ำเสียโรงงานเอทานอล เป็นต้น เพื่อหาอัตราการหมุนเวียนน้ำเสียจากถังหมักก๊าซชีวภาพมายังถังคายก๊าซที่ดีที่สุดสำหรับน้ำเสียแต่ละแห่ง

3. ตัวแปรสำคัญที่ส่งผลต่อประสิทธิภาพในการหมักย่อยของถังหมักก๊าซชีวภาพแบบ CMU-CD ที่คำนึงถึงสำหรับการศึกษานี้คือ อัตราการไหลของน้ำเสียเข้าสู่ถังคายก๊าซต่ออัตราการเป่าอากาศ และอัตราการหมุนเวียนน้ำเสียจากถังหมักก๊าซชีวภาพมายังถังคายก๊าซ เป็นต้น

4. ประเมินความคุ้มค่าทางเศรษฐศาสตร์ในด้านต้นทุนการสร้างระบบ ระยะเวลาคืนทุน และก๊าซไบโอมีเทนที่ผลิตได้ เปรียบเทียบกับระบบผลิตก๊าซชีวภาพที่ไม่ได้ติดตั้งถังคายก๊าซ หรืออาจเปรียบเทียบกับการผลิตก๊าซไบโอมีเทนด้วยวิธีอื่นๆ

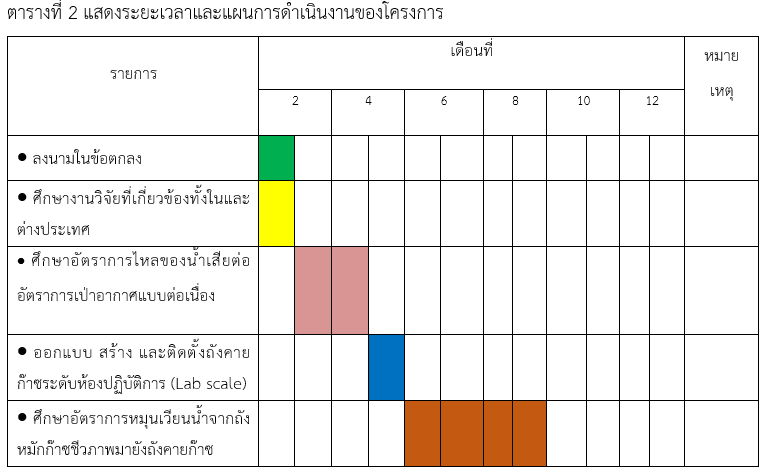

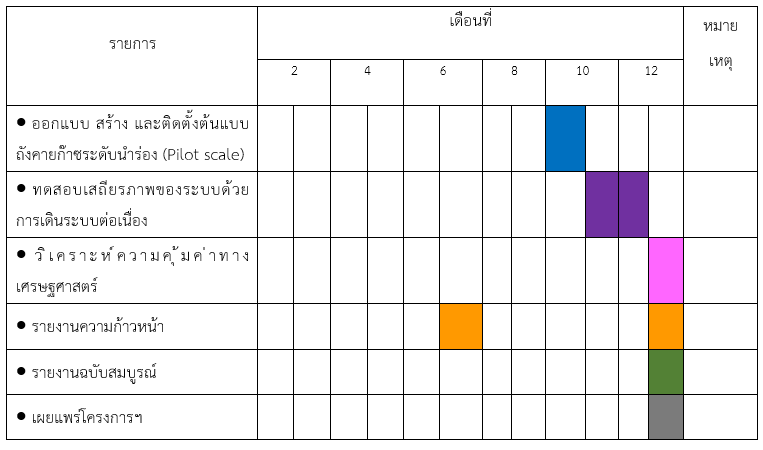

ระยะเวลาและแผนการดำเนินงาน

การออกแบบถังคายก๊าซที่เหมาะสมสำหรับระบบหมักย่อยแบบราง CMU-CD ขนาด 1,100 ลิตร

การออกแบบถังคายก๊าซออกจากน้ำ ใช้วิธีการคำนวณทางวิศวกรรมเคมีโดยมีหลักการอ้างอิงตาม Engineering Data Book 12th Edition ของ Gas Processors Suppliers Association (GPSA – 2004) โดยอาศัยข้อมูลและหลักเกณฑ์ต่างๆ ในการออกแบบดังนี้

- ใช้ข้อมูล Vapor Liquid Equilibrium Data (VLE) ระหว่างก๊าซคาร์บอนไดออกไซด์ ก๊าซไฮโดรเจนซัลไฟด์และน้ำ โดยอ้างอิงจากข้อมูลจากการศึกษาของ Froning (1964) ประกอบกับผลการจำลองด้วยแบบจำลองคณิตศาสตร์

- ใช้หลักการออกแบบถังคายก๊าซ (stripper) ด้วยวิธี McCabe-Thiele Method โดยให้ถือว่าระบบอยู่ในสภาวะสมดุล และการดูดซึมที่เกิดขึ้นเป็นการดูดซึมทางกายภาพทั้งหมด (physical absorption) โดยมีทิศทางในการไหลของก๊าซชีวภาพและน้ำแบบไหลสวนกัน (counter-current flow regime)

- การออกแบบขนาดของถังดูดซึมใช้อัตราการไหลของน้ำเป็น 1.5 เท่าของอัตราการไหลของของเหลวต่ำสุดที่จะทำได้ (minimum liquid flow rate) เพื่อให้อัตราการคายก๊าซที่ต้องการ (Seader and Henley, 2006)

- การพิจารณาการใส่ตัวกลาง (packing) ใช้วิธี Sherwood-Eckert Method โดยให้มี %flooding ไม่เกิน 70% ของอัตราการไหลที่ทำให้เกิดการท่วมของระบบและมีความดันลดไม่เกิน 1.5 นิ้วน้ำต่อฟุต

การติดตั้งถังคายก๊าซและอุปกรณ์ที่ใช้ในการศึกษา

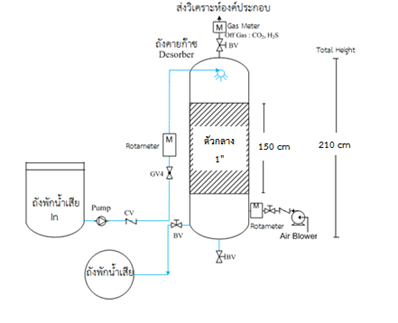

ถังคายก๊าซจำนวน 4 ชุด ทำจากท่อพีวีซีขนาดเส้นผ่าศูนย์กลางขนาด 10 เซนติเมตร สูง 150 เซนติเมตร ปริมาตรใช้งานรวมถังละ 11 ลิตร ทำหน้าที่คายก๊าซไฮโดรเจนซัลไฟด์ และก๊าซคาร์บอนไดออกไซด์ โดยภายในบรรจุตัวกลางไบโอบอล ขนาด 1 นิ้ว เพื่อเพิ่มพื้นที่ผิวสัมผัส และมีหัวพ่นอากาศและหัวกระจายน้ำเสียให้เต็มหน้าตัด โดยมีการติดตั้งปั๊มลม (HIBLOW-HP100) มีปริมาณอากาศสูงสุด 100 ลิตรต่อนาที ทำหน้าที่เป่าอากาศจากภายนอกเข้าไปยังคอลัมน์คายก๊าซ เพื่อไล่ก๊าซคาร์บอนไดออกไซด์และก๊าซไฮโดรเจนซัลไฟด์ออกจากถังคายก๊าซ ซึ่งมีการติดตั้ง Rotameter air เพื่อใช้ในการควบคุมอัตราการไหลของอากาศ และติดตั้ง Rotameter water เพื่อใช้ในการควบคุมอัตราการไหลของน้ำเสียก่อนเข้าสู่ถังคายก๊าซ โดยมีประตูน้ำ (gate valve) เพื่อใช้ปรับความละเอียดของอัตราการไหลของน้ำเสียในแต่ละการทดลองให้คงที่ตลอดระยะเวลาทำการศึกษา ซึ่งมีรูปแบบการติดตั้งอุปกรณ์ต่างๆ ดังแสดงในรูปที่ 1 โดยจะติดตั้งถังคายก๊าซในตำแหน่งด้านหลังใกล้กับถังรับน้ำออก (รูปที่ 2) เพื่อเวียนน้ำเสียกลับมายังตำแหน่งที่เหมาะสมของถังปฏิกรณ์ด้านหัวถัง (ตรงกลาง) ซึ่งต่ำกว่าระดับผิวน้ำภายในถังประมาณ 12 เซนติเมตร โดยน้ำเสียที่เวียนกลับมาจะกระจายเข้าสู่ถังในส่วนด้านบนเพื่อให้ดูดซับก๊าซคาร์บอนไดออกไซด์ได้ดี

การออกแบบถังคายก๊าซระดับ lab scale

รูปที่ 1 แผนภาพแสดงการติดตั้งถังคายก๊าซและอุปกรณ์ที่ใช้ในการศึกษา

รูปที่ 2 การติดตั้งชุดถังคายก๊าซทั้ง 4 ชุด

![]()